CETTE PAGE APPARTIENT AU CLUB MODELISTE DE DIEPPE VOUS POUVEZ VOUS Y RENDRE EN CLIQUANT ICI

Les gabarits

Nous avons vu le principe de découpe, le matériau à utiliser, voyons maintenant comment obtenir un profil régulier et précis sur une aile, un stab ou une dérive, ou sur n'importe quelle pièce constitutive d'un modèle. Pour découper proprement le polystyrène, nous avons déjà l'outil, à savoir l'arc et son alimentation. Mais on ne peut rien en faire sans des gabarits.

Principe

Comme toute les choses géniales, le principe est on ne peut plus simple. En plaçant un gabarit de chaque bout du pain de polystyrène, et en faisant courir le fil chaud sur ces gabarits, on va obligatoirement obtenir un profil, qui sera le parfait respect des gabarits. Vous avez donc compris que si 'il y a le moindre défaut de forme, il sera immédiatement retranscris sur le noyau. Comment éviter ces défauts, et comment être sur du respect du profil ?

Matériau

Plusieurs matériaux sont utilisés par les modélistes, mais un seul donne d'excellents résultats. Certains utilisent du contreplaqué fin, de 1 à 2 mm d'épaisseur. Si ca marche pas mal lors des premières découpes, il en est tout autrement quand il faut découper plusieurs noyaux avec le même gabarit, qui fini par perdre de sa qualité quand le fil lui chauffe les tripes. D'autres se servent de gabarits en aluminium. + priori, c'est idéal, puisqu'on est pas prêt de l'user avec le fil chaud. Par contre, c'est nettement moins bon en matière de chauffe et de découpe, car l'aluminium est un excellent radiateur, qui "gobe" la chaleur sur son passage. Le fil refroidit donc au droit des gabarits, et la découpe est parfois vraiment aléatoire. Allez, on oublie tout ça, et on fait les choses comme il faut. La vraie recette est simple. Allez fouiner chez un vieux menuisier ébéniste, en lui demandant s'il n'a pas des restes de Formica de placage, ou achetez-en une petite plaque au Casto du coin. C'est le matériau idéal. Il se découpe

bien, mais reste très dur en surface, on peut graver très précisément sa surface à l'aide d'une pointe à tracer (très utile pour les repères de bord d'attaque et de fuite, et la ligne de référence du profil), il ne vieillit pas, et on peut polir le chant du gabarit très finement. Son seul défaut est d'être fragile, et de casser net sur un choc un peu dur, surtout sur des gabarits fins.

Méthode

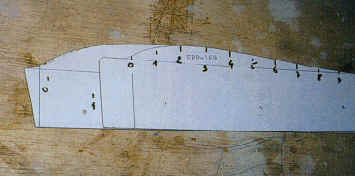

Avant toute chose, faites des photocopies des nervures, ou directement de la représentation des gabarits s'ils figurent sur le plan. Pour ma part, j'utilise un logiciel de profil, qui est capable de sortir le profil à la cote désiré, en matérialisant les repères de bord d'attaque, et de bord de fuite, et qui trace aussi la ligne de référence du profil. Pour un jeu de gabarits intrados-extrados, il faut deux photocopies identiques. Mesurer l'épaisseur du polystyrène requis, et ajouter des marges pour les contre dépouilles. Dans le cas du Play-Boy, j'ai utilisé du polystyrène de 80 mm. Dresser un des chants de la plaque de Formica, et graver une parallèle à quatre centimètres du bord (pour centrer le profil dans l'épaisseur du pain de polystyrène). Passer un coup de feutre dans la fente de la gravure, et essuyer tout de suite l'excédent avec un chiffon imbibé d'alcool. Il reste une fine trace d'encre au fond de la gorge. Découper les photocopies grossièrement autour du profil, et coller les exactement selon l'axe de référence gravé juste avant. Si vous ne disposez pas de la ligne de référence du profil, tracez-la sur le plan avant de faire les photocopies.

Ajuster par ponçage, et finir en polissant la surface au papier abrasif trés fin.La surface doit être brillante et sans aspérité |

Il est possible de faire des gabarits en contreplaqué, mais la qualité de découpe est moins bonne |

On arrive à positionner très précisément les axes les uns sur les autres par transparence. J'utilise du double face transparent très fin pour ce collage. Garder environ 2 à trois centimètres de marge au bord d'attaque et au bord de fuite, et découper au plus près du trait, en ne mordant jamais dessus. Il faut en effet garder ce trait intact, jusqu'à la finition complète du gabarit. Une fois découpés, ajuster par ponçage, d'abord avec du gros abrasif, puis du plus en plus fin, jusqu'à arriver à mordre sur le trait. Ensuite, il faut finir la surface par polissage. Du papier à l'eau de carrossier, de différents grains est obligatoire. Par habitude, je finis mes gabarits avec du 800 à l'eau savonneuse, puis par un dépôt de bisulfure de molybdène. Je vous assure que l'on ne sens aucune aspérité, et que le fil ne peut accrocher nulle part. Il faut en effet savoir que le moindre défaut de surface va se retrouver amplifié sur le noyau. Je m'explique s'il y a un coup sur le chant du gabarit, le fil va se loger dedans, et s'arrêter obligatoirement dans cette saignée. Comme on avance, le fil va sortir d'un seul coup de son piège, et va vibrer. Le fil est chaud, il va donc faire des vagues dans le noyau, et le rendre inutilisable. Certains se contentent de noyaux approximatifs, et se plaignent d'avoir des ailes lourdes à cause du surplus de colle, ou un avion qui vole mal. Ne cherchez pas plus loin. La réponse est là. Enfin, une fois vos deux gabarits finis et polis, placer les ensemble, en faisant coïncider les repères de BA et de BF et percer des trous de 2,5 à 3 mm à la base, disons à 1 centimètre de la partie rectiligne. Ces trous ont comme rôle de recevoir les clous qui, planté dans le bloc de polystyrène, immobiliseront les gabarits lors de la découpe. Vous pouvez maintenant décoller le reste de la photocopie, et noter au marqueur indélébile le profil, la corde, et le nom du modèle correspondant. Enfin, et c'est le plus important, diviser la longueur de votre gabarit en dix, et marquer chaque segment d'un numéro, allant de 0 au bord d'attaque, à 10 au bord de fuite. Cette disposition est essentielle pour la réussite de vos noyaux.

Dièdre et vrillage

En affinant un peu sa méthode, il est possible d'inclure la valeur de dièdre et / ou de vrillage lors de la confection des gabarits. En effet, il est très facile de décaler le gabarit du saumon, en augmentant la hauteur de la base, pour obtenir un dièdre précis. Dans ce cas, il faudra tracer la vue de face de l'aile, avec le dièdre souhaité, et voir si ça passe dans le bloc de polystyrène. Dans le cas d'un avion de voltige, ou le dièdre est généralement nul ou très faible (le plus courant est l'extrados à plat), on aura aucune difficulté à intégrer le dièdre aux gabarits. En ce qui concerne le vrillage, c'est encore plus facile, puisqu'il suffit d'inclure le vrillage, en décalant la hauteur du bord d'attaque, et celle du bord de fuite. Un bon rapporteur est indispensable pour travailler précisément. En admettant que vous désiriez, sur un avion calme, un vrillage de 21 négatif au saumon de l'aile, il faut tracer l'axe du profil selon ces 21, et placer votre photocopie selon cet axe. Le tour est joué. Vous verrez vite comment gérer tous ces paramètres lors de la réalisation de modèles.

Pour inclure un dièdre lors de la découpe, il suffit de décaler l'axe du profil du saumon vers le haut. |

Pour avoir du vrillage négatif en bout d'aile, rien de plus simple, décaler de la valeur du vrillage ( en degré) l'arrière du profile du saumon. |

Et pour vous aidez voici un logiciel pour tracer vos gabarits de découpe: gabarit.zip

Extrait de fly n°2